포스텍 연구진이 316L 스테인리스강을 사용한 3D 프린팅 격자 구조의 전단 변형 거동을 심층 분석한 연구 결과를 발표했다고 21일 밝혔다.

이번 연구는 국방 과학기술에서 경량화와 강도를 동시에 확보할 수 있는 혁신적인 설계 방안을 제시하며, 국방 및 방위산업에서의 적용 가능성을 시사하고 있다.

이 연구는 포스텍 친환경소재학과·신소재공학과 김형섭 교수, 융합대학원 대학원생이자 육군 대위 이기택 연구팀이 주도했으며, 연구 결과는 적층 제조 공정분야 저명한 국제 학술지인 ‘어디티브 매뉴팩처링(Additive Manufacturing)’에 최근 게재됐다.

국방 과학기술은 국가 안보와 직결된 핵심 분야로, 군사 장비의 경량화, 강도 증대, 내구성 강화가 매우 중요하다. 특히, 국방 산업에서의 혁신은 첨단 재료와 제조 기술에 의해 좌우된다. 이번 연구는 격자 구조의 경량성과 높은 에너지 흡수 능력을 국방 분야에 응용함으로써, 차세대 방위 시스템의 성능을 향상시킬 수 있는 중요한 기회를 제공할 수 있다.

금속 3D 프린팅을 통해 제작된 격자 구조는 충격 흡수 능력이 우수하며, 이는 방탄 장비, 군용 차량, 항공기 부품 등에서 경량화와 고강도를 동시에 구현할 수 있는 혁신적 솔루션으로 주목받고 있다.

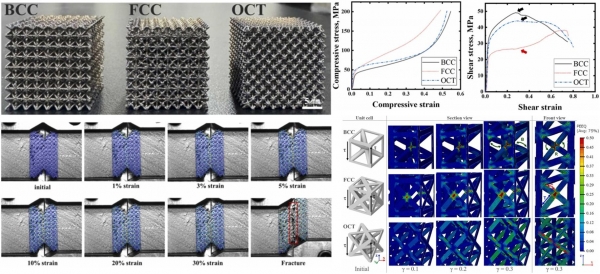

연구팀은 316L 스테인리스강을 활용해 BCC(체심입방구조), FCC(면심입방구조), OCT(옥텟 구조)의 세 가지 다른 격자 구조를 3D 프린팅 기술로 제작하여, 전단 및 압축 하중에서의 기계적 성능을 비교 분석했다. 연구 결과, 격자 형상에 따라 압축 및 전단 하중 하에서 기계적 특성에 상당한 차이가 있음을 입증하였고, 하중 별 격자구조의 변형거동을 규명했다.

특히, 폭발 충격 완화와 같은 군사 분야의 고하중 환경에서 우수한 성능을 발휘할 수 있는 국방산업에서 격자구조가 다양한 국방무기체계 설계에 응용될 수 있는 가능성을 제시했다.

김형섭 교수는 “다양한 하중 하에서 격자 구조의 변형 거동을 심도 있게 분석함으로써, 국방 산업에서 필요한 경량화 및 내충격 강화 기술을 실현할 수 있을 것”이라며, “특히 격자구조는 폭발 충격을 완화하고 고강도 경량 구조물을 설계하는 데 최적의 재료가 될 수 있다”고 강조했다.

[신아일보] 포항/배달형 기자